核心技术 / technology

开云在线官网(中国), / CONTACT

咨询热线

咨询热线13983344766

- 手机:023-68780836

- 邮箱:cqfrkj@163.com

- 地址:重庆市九龙坡区杨家坪西郊支路20号9幢

一、富氧燃烧提升燃煤火电灵活性技术

1、技术背景

为满足巨大的电力需求,在发展传统火电、水电和核电的同时,将大力发展风电、太阳能及其他可再生能源。当可再生能源的发电容量在电网中所占比重较大时,其出力的不确定性将对电力系统的调节能力带来巨大的挑战,因此,为确保运行过程的供需平衡,需提高电力系统调节能力。对于增加电力系统灵活性的方法初始看来手段很多——如使用燃机、抽水储能、化学储能等,但都“难堪大任”,所以电力系统进行灵活性改造的重任落到了燃煤火力发电厂的“肩上”。

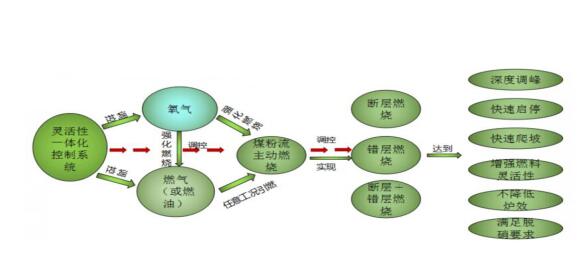

2、技术机理

富氧燃烧提升燃煤火电灵活性技术采用主动燃烧稳定结构设计与控制方法,利用小空间自稳燃烧方式,避免了原锅炉煤粉气流大空间燃烧的诸多限制条件,装置整体运行安全、稳定、连续,控制简单、易行。

3、技术性能

(1)增强深度调峰能力——在锅炉深度调峰时,利用氧气强化煤粉与燃油(天然气)的燃烧,降低燃料着火温度,提高燃烧过程温度,加快反应速度,使煤粉以提前主动燃烧状态进入炉膛,且不受煤质波动的影响,提高炉膛温度,保证整个锅炉煤粉不会因为炉膛热负荷过低燃烧不稳而熄火,实现锅炉不停炉超低负荷(最低20%额定负荷)调峰,增强火电机组深度调峰能力。

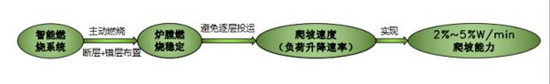

(2)提升机组爬坡速度(负荷升降速率)—— 一次风煤粉流在富氧燃烧提升燃煤火电灵活性装置内提前主动燃烧后进入炉膛,进入炉膛后即开始放热,因此,完全可以做到断层投运、错层投运、断层+错层或错位层投运,实现炉膛燃烧稳定、受热均匀,避免传统逐层投运导致的升负荷慢、主蒸汽温度及压力不能同步增长或增长较慢等问题,在保证炉内燃烧安全的前提下,可实现增加单位时间内的入炉煤量,确保机组快速提升负荷,大幅提升燃煤火电机组爬坡速率(负荷升降速率)。

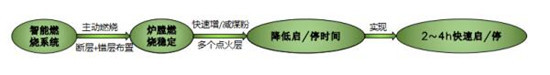

(3)降低锅炉启/停时间——一次风煤粉流在富氧燃烧提升燃煤火电灵活性装置内提前主动燃烧,利用富氧燃烧增加火电灵活性装置的断层、错层断层+错层或错位层布置投运,相当于在炉内安装了多个点火层,可根据工况需求灵活调整入炉煤量,可实现快速增/减投煤量,确保炉内受热更为均匀,燃烧稳定,且富氧煤粉火焰延展性好,炉膛火焰充满度高,从而达到降低锅炉启/停时间的目的。

(4)增强燃料灵活性——利用氧气强化煤粉挥发份燃烧的同时,强化煤粉中固碳的燃烧——降低煤粉中固碳的着火温度,提高燃烧过程反应速度,提高燃烧过程温度,从而实现对燃料挥发份含量不做要求,有效提高锅炉煤种适应性;同时通过温度检测反馈可实现智能调控富氧燃烧提升燃煤火电灵活性装置参数,确保在任意工况下引燃一次风煤粉,使煤粉以主动燃烧状态进入炉膛,维持炉膛稳定燃烧,从而实现能够燃烧烟煤、贫煤、无烟煤以及掺烧生物质能源(秸秆、木屑等)的目的,达到提高机组燃料灵活性的目的。

(5)确保SCR装置高效投运——富氧燃烧提升燃煤火电灵活性技术通过调控燃烧系统微量燃油(或天然气)、氧气等参数,利用氧气强化燃油(或天然气)燃烧,产生高温火焰引燃一次风煤粉,确保富氧燃烧提升燃煤火电灵活性装置内煤粉以提前着火主动燃烧状态进入炉膛,在维持炉膛稳定燃烧的同时,断层富氧燃烧提升燃煤火电灵活性装置的投运(或配合富氧智能烟气加热装置),可有效抬高火焰中心,缩短火焰中心到炉膛出口的距离,从而使烟气温度满足SCR投运要求(≥320℃),全程安全、高效地投运。

(6)确保锅炉炉效不降低——富氧燃烧提升燃煤火电灵活性技术采用提前着火、主动燃烧的方式,相对延长了煤粉在炉内的燃烧时间,确保煤粉燃烧充分,降低锅炉飞灰及大渣含碳量,不增加锅炉机械不完全燃烧热损失,不降低炉效;同时利用断层燃烧(或配合富氧智能烟气加热装置),通过投运顶层燃烧器可有效抬高火焰中心,缩短火焰中心到炉膛出口的距离,避免为提高烟气温度而开启(或安装)省煤器旁路等措施而导致炉效降低。

(7)优化热电机组储热装置——对于热电机组的灵活性改造,目前通常会采取储热装置方案。在国外的应用中,该方案大多基于电网/热网小,煤种优质、稳定的基础上;而国内电网/热网大,煤质变化大,为保证火电灵活性的连续性,储热装置建设规模应相对增大。富氧燃烧提升燃煤火电灵活性技术可增强机组深度调峰能力,保证火电灵活性调节的连续性,从而优化热电机组储热装置,缩减其建设规模,降低基建及运行维护成本。

4、辅助物料供应

富氧燃烧提升燃煤火电灵活性技术需少量燃油(燃气)作为引火能源,运行过程存在一定成本,为此我司开发了小型煤炭分级分质高效利用系统,可利用电厂动力煤在小型煤炭分级分质高效利用系统内热解产生富氢干馏煤气及附属产品,利用富氢煤气作为电厂常态调峰能源,解决运行过程产生的成本问题;同时富氢煤气的常态化应用可有效减少电厂CO2排放,另外动力煤热解产生的附属产品可直接对外销售,获取高额经济效益。

二、富氧低氮燃烧技术

1、技术背景

氮氧化物是燃煤发电行业排放的主要污染物之一。燃煤发电锅炉运行过程中,烟气中的氮氧化物(NOx)生成分为燃料型、热力型和瞬时型。其中燃料型氮氧化物占到80%左右。现有SCR烟气脱硝技术降低氮氧化物效果不能满足国家的排放要求。

2、技术简介

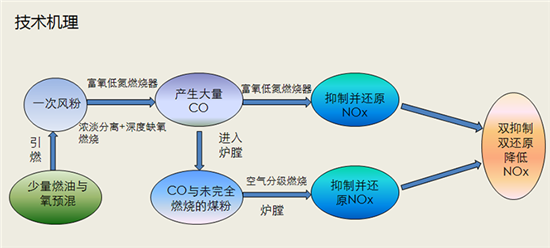

在富氧低氮燃烧时,一次风粉进入富氧低氮燃烧器,在富氧低氮燃烧器浓淡分离的作用下,使一次风粉达到深度的燃料分级,在富氧环境下点燃富氧低氮燃烧器中的一次风煤粉,确保一次风煤粉在富氧低氮燃烧器的高着火率,同时富氧低氮燃烧器内煤粉以着火状态进入炉膛,使炉膛高温区下移,延长炉膛换热时间,从而降低排烟热损失,提升锅炉炉效。

一次风煤粉在富氧低氮燃烧器分级燃烧过程中,富氧低氮燃烧器内的氧气不足以支撑煤粉完全燃烧,处于深度缺氧燃烧状态,产生了大量CO等还原性物质,在还原已生成的氮氧化物的同时抑制氮氧化物的产生。

不完全燃烧的煤粉进入炉膛(即大量CO强还原剂进入炉膛)后,在主燃区、还原区及燃尽区全方位布置的情况下,在炉膛中又形成空气分级燃烧,进一步抑制和还原了氮氧化物。

通过双抑制和双还原的过程,既保证了煤粉高燃尽率,降低锅炉飞灰含碳量,减少固体不完全燃烧热损失,从而提高锅炉炉效;又大幅度抑制和还原燃烧中产生的氮氧化物,达到以“低氮燃烧的手段,产生烟气脱硝的降氮效果”。

3、技术优势

(1)降低NOx效果显著,可达到SCR技术的减排效果。根据我司多次在中电投重庆九龙电厂、国电成都金堂电厂、国电重庆恒泰电厂工业化应用表明,若在锅炉所有一次风喷口内安装富氧智能低氮燃烧器可降低氮氧化合物80%以上,达到SCR烟气脱硝的效果;

(2)建设投资少,运行、维护费用低

富氧低氮燃烧技术在同等规模下,其建设、运行费用分别约为SCR技术的1/5和1/10,达到了经济的降低氮氧化合物地目的。

(3)降低氮氧化物排放的同时,还降低了锅炉的飞灰含碳量

该技术通过微油与纯氧的作用,保障了一次风煤粉的全部着火燃烧,杜绝了分级燃烧技术造成的煤粉燃烧不尽,锅炉飞灰含碳量增加的现象,解决了现有低氮燃烧机理与技术在降低氮氧化物排放量的同时,增加了锅炉飞灰含碳量的矛盾;

(4)提高锅炉运行效率,降低单位发电煤耗

该技术运行时使一次风煤粉流提前着火后进入炉膛,增加了煤粉在炉内燃烧时间,提高了锅炉运行效率,降低了单位发电煤耗,同时减少了二氧化硫、二氧化碳、氮氧化物及粉尘的排放,环保效益突出。

(5)富氧低氮燃烧技术煤种适应性广泛

由于每台富氧低氮燃烧器燃烧的油、氧调整简单、快捷、可靠,能点燃不同的煤种(烟煤、贫煤、无烟煤等),因而能对不同煤质进行高效减排。

三、富氧燃烧点火节油技术

1、技术背景

燃煤发电行业作为我国主要电力来源,长期以来,火力发电机组锅炉的启停、调试及低负荷稳燃消耗了大量的燃油;而中国是一个典型的富煤贫油国,每年原油进口率达50%左右,在目前及未来燃油价格高昂的形势下,大量的燃油消耗,将严重影响国家及企业的经济效益;因此,电力行业迫切需要节油新技术来降低锅炉点火、稳燃、试运行阶段的油耗,从而降低发电成本,提升竞争力,契合国家可持续发展方针。

2、技术简介

富氧燃烧点火稳燃节油技术是指通过纯氧提高燃料燃烧温度、降低燃料着火温度、提高燃烧燃烧速度,采用廉价的燃料“煤”替代昂贵的燃料“油”,达到大幅度节约锅炉点火、停运、稳燃耗油量,降低锅炉冷态点火及稳燃成本的目的。

在锅炉冷态点火或稳燃时,利用氧气强化燃油燃烧、强化煤粉燃烧,利用多级燃烧的方式使一次风煤粉流在任何工况下提前着火后进入炉膛,确保一次风煤粉流稳定着火燃烧。将高纯氧气与燃油预混,燃烧产生高温油火焰,进而点燃氧气与一次风煤粉流的混合物,并利用“以煤代油,以氧助燃” 的原理,以达到广泛适应各类煤种(烟煤、贫煤、无烟煤等所有煤种)、大幅降低锅炉点火、稳燃、过程油耗的目的。

3、技术优势

(1)不改变燃烧器性能,不改变炉内燃烧特性

对锅炉原燃烧器进行富氧燃烧点火稳燃节油技术改造后,保持原燃烧器外部尺寸不变,改造后燃烧器内部结构形成的气阻在锅炉所波动的范围内。

改造后的富氧燃烧器在点火、稳燃过程能起到等热值替换锅炉内原大油枪点火、稳燃作用。

(2)节油率高,达到90%以上

利用纯氧强化油的燃烧,强化煤的燃烧,采用“以煤代油,以氧助燃”的方式,大幅降低锅炉点火、稳燃、机组调试过程油耗。

(3)煤种适应性广泛,适用于烟煤、贫煤、无烟煤等所有煤种

充分利用纯氧特性,在强化煤粉挥发份燃烧同时,强化煤粉固碳的燃烧,对煤种挥发分的含量不作要求,适用于烟煤、贫煤、无烟煤、煤矸石等所有煤种,点火初期,煤粉着火率高(≥90%)。

(4)不产生油污,确保环保设备全程安全、高效运行

采用“以煤代油、以氧助燃”的方式进行锅炉启停、稳燃及机组调试,燃油消耗量低,且燃油燃烬率高(≥99%),不产生油污,在锅炉取消烟气旁路后能够确保电除尘、脱硫装置安全、可靠运行。

(5)安全、可控、零维护

富氧燃烧点火稳燃节油技术,其系统独立于锅炉系统之外,完全实现独立、自动、监控,对整个锅炉的控制没有任何影响,保证了炉内燃烧稳定与燃烧设备的安全,且所耗油、氧量小,更加利于管控;长期实际应用表明,该技术运行安全、可控、零维护。

四、富氧高温智能调控垃圾焚烧技术

1、技术背景

国现行生活垃圾焚烧厂大气污染物排放(二噁英)超国标现象较为严重,整体污染物信息公开状况差。其排放超标的主要原因是国内焚烧技术本身与国内垃圾的配合性不高与设备运行状况不佳,即焚烧炉内温度不高、容积热负荷不稳定、燃烧不充分所致。

2、技术简介

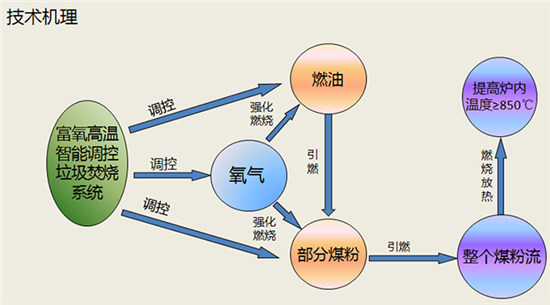

根据富氧高温智能调控垃圾焚烧技术原理,在垃圾焚烧炉的现有设备基础上增加储粉系统、送粉系统、富氧燃烧系统,通过微量纯氧与燃油引燃整个改造后的一次风煤粉流,改变原有的助燃燃料的添加方式,实现煤粉替代柴油的燃烧方式,确保垃圾焚烧炉的高温稳定燃烧、实现冷态正常点火降低油耗 90%以上,降低垃圾焚烧成本。

针对垃圾焚烧过程中,一旦垃圾热值降幅较大,炉膛温度下降,炉膛燃烧工况出现波动,通过监测信号及炉膛燃烧波动预测曲线以及自动化控制系统,设备自动及时的响应,利用富氧燃烧系统向炉膛内及时补充热量,维持垃圾焚烧炉稳定燃烧,确保垃圾焚烧炉的良好工况,提高垃圾焚烧炉发电数量,增加垃圾焚烧发电企业的经济效益。

3、技术优势

(1)确保二噁英分解

富氧高温智能调控垃圾焚烧技术利用煤粉的燃烧替代燃油的燃烧,实时监测炉内温度,当监测垃圾焚烧炉内温度低于850℃时,立即投入富氧系统提高炉内温度。

(2)提高单位垃圾发电量

该技术确保炉内温度时刻大于850℃,提高了垃圾燃烬率,减少了热酌减率,因此,有效提高了单位垃圾发电量。

(3)渗滤液可回炉焚烧

渗滤液的处理是垃圾处理中一大难题,而富氧高温智能调控垃圾焚烧技术确保炉内温度时刻大于850℃,因此可将渗滤液投入炉内焚烧,大限度了减少渗滤液产生的危害。

部分图文转载自网络,版权归原作者所有,如有侵权请开云在线官网(中国),删除